Partiamo col dire che il parquet laminato è erroneamente chiamato parquet, in quanto, per essere definita "parquet" una pavimentazione deve possedere almeno 2mm di parte nobile (in parole povere il pavimento deve possedere almeno 2 millimetri di legno puro o nobile). In questo il laminato, nonostante sia un ottimo pavimento, non ne possiede.

Da questa premessa indichiamo una prima, utile, distinzione inerente i tipi di parquet:

1) parquet in legno massello, è interamente costituito da legno nobile (richiede un lungo tempo di posa);

2)parquet prefinito, è leggermente più resistente di quello in massello ed è costituito in parte da legno nobile (in genere da 3,5-5mm), che lo rende versatile e caldo. Presenta un ampia varietà e dispone di una posa più celere di quello massello (alcuni permettono la posa flottante);

3) parquet laminato, anche chiamato “finto parquet”, si tratta di un pavimento costituito da uno strato di fibre di legno pressate e tenute insieme da resine di altissima qualità. A questo strato è applicata una sottile superficie plastica stampata che riproduce fedelmente le venature e le cromature del legno. Per ultimo viene trattato con delle specifiche pitture che lo impermeabile. Caratterizzato dalla "posa flottante", più veloce ed economica della posa tradizionale.

Analizziamo le caratteristiche del parquet laminato:

COMPOSIZIONE

Come già detto, il laminato è impropriamente denominato "finto parquet", tuttavia si tratta sempre di pavimenti composti in buona parte parte in legno. Il pannello centrale infatti è in fibra di legno pressata a temperature elevate. Esso è formato da plance ad incastro a click e pertanto non necessita di alcun tipo di colla.

Il parquet laminato è un pavimento realizzato per mezzo della composizione a strati per pressoinfusione di diversi materiali, è, quindi, composto da materiale multistrato. La sua composizione, dall'alto verso il basso, è la seguente:

1° Strato. Il primo strato è chiamato overlay, ed è un film protettivo altamente resistente. L'overlay è formato da resine melaminiche, ossido di corindone e ossido di alluminio. Questa pellicola offre una grande protezione al calpestio, all'abrasione e all'usura senza modificare minimamente l’estetica del decoro;

2° Strato. Il secondo strato è un foglio decorativo che imita l'essenza del legno, con vari tipi di venature e cromature che tuttavia non subiscono le differenze che si verifichino nel legno con il passare del tempo (parliamo dell'usura e del cambiamento cromatico);

3° Strato. Il terzo strato è il più importante ed è il pannello interno. Questo pannello è composto da fibre di legno e da leganti a base resinosa. E' l'anima principale del pavimento, infatti è su questo che vengono pressoinfusi tutti gli altri strati, ed è sempre da questo pannello che si determina la qualità del pavimento. In base al tipo di pannello possiamo avere un pannello realizzato in HDF (fibra ad alta densità) o con MDF (fibra a media densità). Quello in MDF presenta una bassa qualità, mentre il pannello in HDF viene utilizzato per pavimentazioni di alta qualità. Inoltre, gli stessi pannelli in HDF hanno vari gradi di densità, che determinano la resistenza del pavimento (più è alta la densità maggiore è la resistenza);

4° Strato. Il quarto strato è una contro-bilanciatura che serve a mantenere la stabilità del pavimento. Di solito è composto da materiale plastico solitamente materiale plastico. Rappresenta quindi la scelta ideale per chi desidera un pavimento economico effetto parquet più resistente all’usura e al cambiamento cromatico.

Alcuni pavimenti in laminato hanno un quinto strato che è un materassino già incorporato al pavimento. Questa tipologia è ottimale per pavimentazioni temporanee, quando non ci sono problemi di umidità nel sottofondo. Ma un buon materassino sotto-pavimento, che crea anche barriera al vapore, è senza dubbio la soluzione tecnica migliore per formare un pavimento duraturo.

Il laminato si può dividere ulteriormente in altre due categorie in base al metodo di pressurizzazione: laminato HPL (High Pressure Laminated) e laminato DPL (Direct Pressure Laminated).

- Laminato HPL (High Pressure Laminated)

E' ottenuto compattando i vari livelli attraverso una procedura ad alta pressione e portando il materiale ad elevate temperature. Si tratta del procedimento più efficace ed efficiente per ottenere un parquet laminato in cui i vari strati si mantengano solidi e indivisibili insieme ad un'elevata resistenza superficiale. In questo processo, la carta decorativa e l'overlay vengono compressi con speciali carte kraft. Solo in un secondo tempo, questo strato realizzato ad alta pressione viene incollato sul pannello di supporto. Si tratta, ovviamente, dei laminati di maggior qualità e pregio attualmente sul mercato.

- Laminato DPL (Direct Pressure Laminated)

La compattazione si svolge pressando gli strati sul supporto principale in HDF. La pressione necessaria per questo procedimento è minore rispetto a quella utilizzata per l’HPL. In questo processo, lo strato decorativo e quello di compensazione vengono uniti al pannello di supporto tramite compressione. Questo permette di ottenere un prodotto più economico rispetto all'HPL, ma garantisce in ogni caso una resistenza che può superare perfino i vent'anni. Questo tipo di procedura è regolamentata dalla comunità europea che garantisce un controllo di qualità sui prodotti.

Tra i laminati più all'avanguardia, nella loro realizzazione, viene adoperata la tecnologia "registered-embossed" o più comunemente "a registro" o "sincronizzata", dove le venature del legno sono messe in evidenza da un tipo di lavorazione che permette di avere la parte superiore perfettamente combaciante con le venature della stampa. Questo tipo di tecnologia è attualmente la più avanzata a livello estetico, ma prevede un non indifferente aggravio di costo.

CARATTERISTICHE TECNICHE

Quando dobbiamo valutare la qualità e la convenienza di un parquet laminato dobbiamo osservare le prestazioni indicate nella scheda tecnica. Le informazioni più rilevanti, e sempre presenti, sono le seguenti (per tutto il resto basta visionare il sito EPLF a questo link):

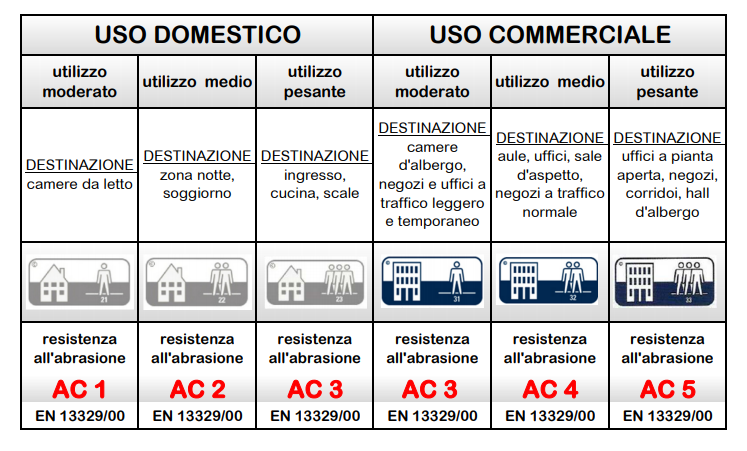

1)classe di utilità e resistenza all'abrasione, si tratta di due voci strettamente connesse (vedi immagine), infatti in base alla al livello di resistenza all'abrasione si evince anche la classe di utilità. Queste qualità sono regolamentate dalla normativa europea (EN 685 ed EN 14041/2006) ed in accordo con l'Associazione europea dei produttori di pavimenti laminati (EPLF, Associazione Europea dei Prodotti di Pavimento in Laminato). Analizziamole separatamente:

- resistenza all'abrasione, Si tratta della resistenza al calpestio del laminato. Nella scheda tecnica viene indicata con la sigla AC seguita da un numero da 1 a 6 (minor numero indica minor spessore e resistenza). La resistenza all'abrasione è strettamente correlata allo spessore, che varia da in media tra i 5mm-12mm (maggior spessore implica maggior resistenza);

- classe di utilità, si tratta della destinazione d'uso più appropriata per la relativa resistenza all'abrasione del pavimento. Si suddivide in ambiente domestico e commerciale, ed è indicata da delle icone (casa seguita da 1 o 3 omini per ambiente domestico, palazzo seguito da 1 o 3 omini per ambiente commerciale) sotto cui è indicato un numero. Questo numero indica la differente classe di utilizzo (21,22,...). Le classi di utilizzo sono le seguenti:

2) Tipo di incastro, si tratta del modo in cui si agganciano, le une con le altre, le doghe del pavimento. Abbiamo due tipi principali:

-rotazionale

-Express clic (dona una maggior presa)

3) Isolamento dal rumore da calpestio (IS), molto spesso non indicata ma molto importante nella scelta del pavimento. Infatti, i laminati a volte scontano quello che viene chiamato “effetto palcoscenico” del suono che tacchi o la caduta di oggetti provocano a contatto con il laminato. A questo proposito, esistono particolari sistemi fonoassorbenti, che riducono notevolmente il rumore al calpestio. Possono essere incollati direttamente al pavimento o essere posati separatamente. In commercio sono disponibili innumerevoli prodotti di questo tipo.

La trasmissione dei rumori alla stanza sottostante viene definita rumore da calpestio. I tappetini con un elevato valore IS (isolamento dal rumore da calpestio) assieme al pavimento possono ridurre notevolmente il rumore da calpestio.

Requisito minimo: IS ≥ 14 dB

Requisito superiore: IS ≥ 18 dB

(una riduzione del livello sonoro di 10 dB corrisponde al dimezzamento del volume percepito dall'orecchio umano);

4) Rumore ambientale (RWS), molto spesso non indicato, ma molto importante nella scelta del pavimento. Infatti, i laminati a volte scontano quello che viene chiamato “effetto palcoscenico” del suono che tacchi o la caduta di oggetti provocano a contatto con il laminato, in estrema sintesi è il suono prodotto nell'ambiente quando si cammina su un pavimento in laminato. Il rumore ambientale si distingue dal rumore al calpestio, ma può essere eliminato con gli stessi pannelli fonoassorbenti utilizzati per l'IS. Difatti, ne segue lo stesso principio (maggiore sarà il valore RWS minore sarà il riverbero percepito).

A scopo illustrativo indichiamo le classi di decibel più comuni:

- 20 Db = respiro umano;

- 30 Db = sussurro;

- 40 Db = voce bassa;

- 60 Db = voce alta;

- 70 Db = voce molto alta;

- 90 Db = urlo;

- 100 Db = discoteca;

- 40-50 Db = calpestio con tacchi

Le pareti divisorie, per legge, devono avere una resistenza sonora di almeno 50Db, mentre i solai di 63Db.

POSA E SOTTOFONDO

Il pavimento in laminato viene posato senza colla, mediante la "posa in opera flottante". Sporadicamente può essere applicata la colla tra un pannello e l'altro, ma in ogni caso non sarà mai applicata tra la pavimentazione e il sottofondo. In alcuni casi, anche se porta i suoi svantaggi, viene eseguita la sigillatura del laminato. Consiste nel sigillare, attraverso il silicone, le giunzioni tra le doghe prima di unirle ed usare il sigillante impermeabile cosi da creare una barriera contro le infiltrazioni. Tuttavia, questo non permetterà il riutilizzo del pavimento.

I listoni in laminato si incastrano grazie ad un meccanismo che li rende solidali tra di loro. Alcune ditte fornitrici montano persino delle parti in alluminio per dare più solidità alla struttura.

Tornando alla posa, il laminato viene poggiato su di un materassino utilizzato come sotto pavimento, specifico per i laminati. Viene applicato tra il sottofondo e il pavimento. Il materassino è fondamentale per l'isolamento acustico (sia IS che RWS), ed a questo proposito potremo avere diversi tipi di materassini:

- Rotolo polistirene da 2 mm, è consigliato per piccoli ambienti domestici e riduce leggermente (circa 16 Db) il rumore da calpestio; necessita di un foglio aggiuntivo di polietilene contro l’umidità;

- Rotolo polietilene da 2 mm, è consigliato per ambienti di media grandezza, contro la risalita di umidità. La fono-assorbenza è di circa 18 Db;

- Rotolo di polistirene da 2.5 mm in fogli, adatto per fondi non lineari, necessita di un foglio di polietilene per la risalita dell’umidità. Presenta una capacità fonoassorbente di 16 Db e resistenza al fuoco classe B2. Possiede una struttura a celle chiuse;

- Rotolo polietilene + Alluminio da 2 mm in rotoli, utilizzato per laminati fino a 2 mm, facile la posa per il bordo esterno adesivo, resistenza al fuoco classe b2, l’ideale nel caso avessimo un riscaldamento a pavimento.

- Rotolo di sughero da 2 mm in rotoli, prodotto completamente ecologico, necessita di uno strato di polietilene per l’umidità, antistatico.

Un'importante accortezza durante la posa è quella di lasciare sempre sul perimetro adiacente alle pareti un centimetro di spazio tra muro e pavimento. Questo perché trattandosi di una posa flottante il pavimento deve poter flottare, di conseguenza non deve essere neppure ancorato con chiodi o viti, ed inoltre, in presenza di ostacoli (ad esempio una colonna) si deve lasciare il centimetro di spazio come se ci trovassimo di fronte ad una parete.

Questo spazio è necessario perché questa tipologia di pavimentazione è soggetta a dilatazioni a seconda dei cambiamenti di temperatura e del grado di umidità. Il rischio è quello che il pavimento, dilatandosi, vada ad appoggiarsi alla parete perimetrale ed andando a spanciare verso l’alto nel centro della stanza. Questo spazio non si noterà, in quanto sarà successivamente coperto dal battiscopa.

Riguardo il sottofondo (cioè la superficie in cui verrà poggiato il materassino) è fondamentale seguire le seguenti accortezze:

- in caso di vecchie pavimentazioni verificare che non ci siano buchi, avvallamenti, sporgenze che devono essere eliminate precedentemente alla posa;

- assicurarsi sempre che non sia presente umidità di risalita nell'ambiente di posa, in quanto il laminato potrebbe gonfiarsi. Se fosse presente umidità è utile creare una vasca contro il vapore utilizzando un foglio di polietilene o un sotto pavimento (materassino) che abbia resistenza al vapore e umidità;

- il pavimento non deve prendere umidità prima di essere posato e deve sostare 48 ore nell'ambiente per adattarsi;

MANUTENZIONE

Per la pulizia quotidiana è sufficiente l'utilizzo di un aspirapolvere o di uno straccio antistatico. Per quella settimanale è utilizzabile uno straccio umido, ma ben strizzato, con acqua tiepida. Nell'acqua si consiglia di sciogliere un detergente neutro, o comunque prodotti che siano specifici per i pavimenti laminati.

Vanno assolutamente evitati cere, detergenti o prodotti da banco di igiene casa dei supermercati. Se vengono utilizzati prodotti non idonei (e sopratutto se contenenti ammoniaca) potrebbero danneggiare l'overlay (la pellicola protettiva), consumando in questo modo la superficie che garantisce la durezza e la protezione del pavimento.

VANTAGGI E SVANTAGGI

Sintetizzando quanto esposto sopra elenchiamo i vantaggi di una pavimentazione in laminato:

- economico;

- resistente all'usura, l'overlay protegge il pavimento da graffi e usura;

- resistente agli urti, non temono la caduta di oggetti o i danni causati da tacchi o pietre;

- resistente all'acqua, i pavimenti in laminato hanno un’ottima resistenza all'umidità. Sono formati da materiale non poroso e le pellicole superficiali non permettono all'acqua di raggiungere i livelli interni. Alcuni pavimenti in laminato prevedono un sistema di ancoraggio delle tavole che ne aumenta la stabilità e la robustezza tale da garantire un dissesto della posizione dovuto all'umidità quasi nullo;

- facile pulizia e manutenzione, i pavimenti in laminato non richiedono una manutenzione costante, non devono essere oliati o riassestati periodicamente. Possono essere puliti agevolmente senza preoccupazione di intaccare il materiale. Il sistema giunzione a incastro delle tavole impedisce la penetrazione dello sporco;

- sono inossidabili e non cambiano colore, non sono soggetti alla tipica ossidazione di cui è vittima il legno. Grazie a questo la tonalità di colore del pavimento non subirà variazioni negli anni ed il colore scelto resterà lo stesso per sempre;

- posa veloce ed economica;

- antistatico (impedisce l'accumularsi di elettricità) e resistente al fuoco, i pavimenti in laminato possiedono una naturale resistenza al fuoco;

I svantaggi principali sono:

- matericità e purezza del vero legno scarse rispetto al vero legno, per quanto naturale possa sembra i nodi, venature e irregolarità sono soltanto riprodotte in questo pavimento;

- esperienza al tatto differente dal legno, la sensazione di calore e naturalezza data da una bel pavimento in legno percorso a piedi nudi sarà sempre superiore a quella di un laminato;

- scarse rese sonore, si tratta dell'effetto palcoscenico di cui parlavamo sopra. Tuttavia, questo disagio può essere ovviato provvedendo all'uso di materassino con alta insonorizzazione;

Altri articoli correlati:

Tutti i tipi di controsoffitto e la loro composizione

Resina per rivestimenti: caratteristiche, utilizzi e costi

"I principali tipi di pittura"

Scrivi commento