TRASPORTO E GETTO DEL CALCESTRUZZO ARMATO NELLE CASSEFORME

Come sappiamo, successivamente alla fase di confezionamento il calcestruzzo viene trasportato e gettato in opera. Il trasporto può avvenire con l'ausilio di carriole, dumper (si tratta di un autocarro con il cassone ribaltabile), benne (è un organo adoperato per il sollevamento, trasporto, carico e scarico di materiali, agganciato ad una gru) o con sistemi di pompaggio (sistema di pompe che prelevano il calcestruzzo e lo invia alla sua destinazione) per giungere fino al punto di getto in opera.

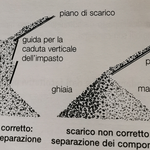

Un inconveniente comune è quello in cui durante queste fasi di trasporto si possa verificare un fenomeno chiamato "segregazione dei componenti", che comporta il trasferimento degli aggregati di maggiori dimensioni verso il fondo e il riaffiora mento dei componenti più fini.

Per evitare il verificarsi della segregazione si utilizzano degli importanti accorgimenti durante la fase di trasporto e di getto del calcestruzzo:

- evitare il più possibile il trasporto con mezzi su ruota in presenza di percorsi accidentati (in questo caso è meglio usare la benna);

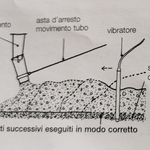

- sincerarsi che vi sia la minor distanza possibile tra il punto di uscita dell'impasto e quello di destinazione (idealmente inferiore ad 1 metro). Questo accorgimento serve ad evitare che una forte caduta dell'impasto ne implichi l'urto contro le pareti della cassaforma e/o dell'armatura metallica. Idealmente, nel caso di getti caratterizzati da un altezza elevata (pilastri o setti murari), il getto dovrebbe essere fatto trattenendo il conglomerato con dei tubi convogliatori in modo da far cadere l'impasto sul fondo senza troppa violenza;

- In caso di getto nelle pareti è bene versare strati successivi uniformemente disposti in lunghezza.

COSTIPAMENTO DEL GETTO DI CALCESTRUZZO NELLE CASSEFORME

Il costipamento del getto è un operazione fondamentale perchè ha una diretta incidenza sulla resistenza e compattezza del calcestruzzo, insieme all'eliminazione dell'aria al suo interno. Inoltre, agevola il riempimento della cassaforma e l'inglobamento dell'armatura metallica.

Il costipamento può essere eseguito con diverse tecniche, come quella manuale che è più adatta per impasti fluidi, o quella con mezzi meccanici che vibrando con energia sono più adatti a impasti con consistenza umida e basso rapporto A/C (rapporto acqua/cemento). A tal proposito rimandiamo alla tabella allegata.

Tipi di costipamento da utilizzare in relazione ai gradi di consistenza del getto, valutati con l'abbassamento al cono di Abrams:

| Costipamento | Abbassamento al cono (slump) (mm) |

| Forte vibrazione | 10/40 |

| Vibrazione comune | 50/90 |

| Costipamento a mano | 100/150 |

| Costipamento leggero | 160/200 |

Per meglio comprendere i valori e il funzione dell'abbassamento al cono (o slump test o cono di Abrams) vi rimandiamo al relativo articolo qui.

SISTEMI DI VIBRAZIONE

I sistemi di vibrazione possono essere:

- a vibrazione interna, eseguita immergendo direttamente nella massa nel calcestruzzo fresco apparecchi ad ago appositi. Questo tipo di vibrazione è usualmente adoperata in cantiere, anche perchè risulta essere quella adatta a tutte le situazioni, in special modo in caso di strutture massicce;

- a vibrazione esterna, in questo caso la vibrazione all'impasto è data attraverso la cassaforma grazie a degli apparecchi fissati al suo esterno. Per poter essere eseguita è necessario l'utilizzo di casseforme resistenti, ed è indicata per la realizzazione di elementi prefabbricati e/o sezioni sottili;

- vibrazione su tavolo, simile a quella esterna, ma viene impressa al piano d'appoggio della cassaforma. Utilizzati sopratutto per produzione in serie di manufatti.

DURATA DEL COSTIPAMENTO DEL CALCESTRUZZO

Il costipamento deve essere eseguito in modo uniforme e per il giusto periodo di tempo, senza prolungarlo inutilmente rischiando di causare la segregazione degli aggregati.

Il costipamento è ultimato nel momento in cui non affioreranno più le bollicine d'aria dall'impasto e si formerà un velo di malta fine di aspetto lucido e uniforme.

Altri articoli correlati:

Il calcestruzzo a vista o faccia a vista

armatura metallica e disarmo delle casseforme del calcestruzzo armato

getti di calcestruzzo effettuati a basse temperature

stagionatura e maturazione accelerata del calcestruzzo

confezionamento degli impasti del calcestruzzo armato - immagazzinamento, dosatura e miscelazione

Le casseforme per il getto del calcestruzzo armato - casseforme in legno e casseforme metallica

Il calcestruzzo armato (cemento armato) - cos'è e le sue caratteristiche principali

Scrivi commento